Returning Customer

I am a returning customer

Register Account

If you already have an account with us, please login at the login form.

Учётная запись успешно создана!

Поздравляем! Ваша учётная запись была успешно создана.

теперь вы можете воспользоваться дополнительными возможностями: просмотр истории заказов, печать счета, изменение своей контактной информации и адресов доставки, следить за накопленными баллами и многое другое...

Если у вас есть какие-либо вопросы, напишите нам.

Письмо с данными о регистрации было отправлено на указанный E-mail. Если вы не получили письмо, пожалуйста свяжитесь с нами.

Выход

Вы вышли из вашего личного кабинета.

Ваша корзина покупок была сохранена. Она будет восстановлена при следующем входе в личный кабинет.

Основные проблемы при изготовлении гибких протезов

Первая тема - это краткое введение в группы термопластов, для того, чтобы мы понимали с чем имеем дело!

Первое, что мы должны прояснить что термопластичные материалы (те, которые под воздействием температуры становятся пластичными) можно разделить на 5 групп:

1) полиамид или нейлон (одно и то же). В свою очередь делятся на две группы: гибкие или как их называют эластичные и полужесткие.

2) ацеталь

3) полипропилен

4) термоинжекционный литьевой безмономерный акрил

5) винилы (материал для отпресовки капп)

Самая распространенная по количеству производителей - это группа нейлонов или полиамидов, по тому что мы наблюдаем, примерно 80% всех выпущенных термопластов приходиться на эту группу. Кто-то подумает почему именно так? Точно не знаю, но подозреваю что из-за того, что самый первый термопласт, который был выпущен, это был именно нейлон и было это вроде как 50 лет назад! с тех пор прошло много времени и разумеется в этой ветки развелось очень много конкурирующих между собой фирм, который стали выпускать одно и то же, но с разных стран и под своим брендом (торговая марка).

Но речь не об этом, нам нужно знать какие виды термопластов бывают, поскольку помимо качественных характеристик, нам для их нормального изготовления нужно понять, что они отличаются между собой следующими параметрами:

1) температура плавления

2) одни пакуются на холодную, другие на горячую кювету

3) текучесть материала (одни более жидкие в расплавленном виде, другие более густые)

4) усадка материала

5) свойство напитывать влагу материалом на этапе сырья (гранулы)

Дело в том, что обычно о таких характеристиках продавцы не говорят, поскольку сами не знают о таких тонкостях, максимум что вам скажут это температура плавления и время плавления, хотя остальные данные настолько важны что могут полностью повлиять на исход готового изделия!

Итак, теперь рассмотрим каждый пункт по порядку.

Отсюда вытекает следующая тема, которую я бы назвала: "Что не нужно делать, если вы не хотите иметь недоливы протезов, поры в базисе, разрывы гильз с материалом в вашем аппарате, а также непонятный цвет изделия и хрупкость материала"

1) температура плавления.

Нужно выставлять на аппарате ту, которую требует производитель! Очень часто техники специально завышают температуру плавления дабы сделать материал более текучим, и тем самым добиться 100% пролива протеза - но такой метод не только не верный, он имеет еще и плачевные последствия такие как: гибкий или эластичный нейлон становиться более твердым , хотя для нас это только плюс , и меняет свой цвет становясь мутно-молочным, да и еще возможно с горелыми желтыми потоками! Полужесткие же нейлоны, также могут изменить свой цвет при перегреве, но более серьезная вещь, это то что они становятся хрупкие! Также в одном и другом материале возможны микро пузырьки в базисе. Поэтому не перегревайте свои материалы! Если же у вас ручной аппарат и на нем по-другому у вас просто не получается пролить протез, то делайте соответствующие выводы и не издевайтесь над материалом, он тут ни при чем, сейчас есть большой выбор автоматических аппаратов, которые позволяют технику соблюдать нужную температуру расплавления материала и не сталкиваться при этом с недоливами протезов!

Также для того чтобы добиться 100% пролива материала, нужно еще соблюдать все ниже перечисленные требования, и тогда у вас будет правильный исход пропаковки протеза без ущерба материалу и вашему кошельку!!!

2) паковка на холодную или горячую кювету:

на холодную кювету пакуются полипропилен и гибкие, эластичные нейлоны.

горячая кювета подразумевает не температуру самой кюветы, а температуру гипса внутри кюветы, которая должна быть около 80 градусов цельсия. Это необходимо для полужестких нейлонов, ацеталя и литьевого акрила. Но больше всего на недостаток разогрева кюветы реагируют полужесткие нейлоны в виде недопаковок. Если ваш аппарат сам греет кювету, то это не есть проблема, а если же эта функция отсутствует, то тогда у вас один вариант - греть кювету самому, и тут уже все зависит только от вас... Самый беспроигрышный вариант самостоятельного разогрева кюветы по нашим наблюдениям, это разогрев на обычной электроплитке! Вначале накаляем ее, а потом ставим на плитку той стороной, куда входит материал в кювету и греем около 7-ми минут. Сами понимаете сколько точно греть вам не скажет никто, поскольку мощности плиток также разные! Также на разогрев влияет какой размер кюветы в вашей системе - если она достаточно большая, то помимо перерасхода супергипса, она еще и требует более длительного прогрева на плитке и желательно несколько раз ее попереворачивать, что б уж наверняка! И устанавливать в сам аппарат не раньше, чем за 2 минуты до впрыска, чтобы кювета не успела остыть. Также можно нагревать кювету на водяной бане, но это требует большей сноровки и зачастую необходимо делать отводы для воздуха, так как мокрый гипс практически его не проводит.

3) Текучесть материалов - очень важная характеристика, если ею пренебрегать и клеить литники на все материалы одинаково - то с проблемами недоливов столкнетесь точно!

Почему так? Потому что материалы отличаются своей текучестью, т.е. одни во время расплавления становятся более жидкими - более текучими, другие более густыми - менее текучими.

К более текучим материалам в первую очередь относиться полипропилен, а потом гибкие, эластичные нейлоны

Среднюю текучесть имеют ацеталь, литьевой акрил, и некоторые полужесткие нейлоны.

Слаботекучие - полужесткие нейлоны.

И после вышеописанного вам уже будет легче понять, что горячая кювета необходима для материалов, которые имеют среднюю текучесть и слабую, чтобы сама холодная кювета не ускорила процесс преждевременного застывания и так не очень текучих материалов.

Техники могут поставить один литник на материал с высокой текучестью и у них все прольется, это очень нравиться ленивым техникам... . На слабо текучие материалы ему придется потратить на 2 минуты дольше времени и приклеить 3 литника! Я точно не знаю, но возможно для кого то это существенный минус, когда ему приходиться приклеить еще 2 литника....Но это с лихвой окупиться более легкой обработкой уже на готовом протезе.

Часто некоторые техники сталкиваются с одной проблемой, работая с материалами с высокой текучестью, а именно поры в базисе.

Что можно сделать в этом случае?

Старайтесь на таких материалах сузить литник при входе в базис (как обычно это делают на метале), чтобы материалу было трудно "отсосаться" обратно.

Но вернемся к литникам! С материалами с высокой текучестью все понятно, там вы клеите 1, максимум 2 литника.

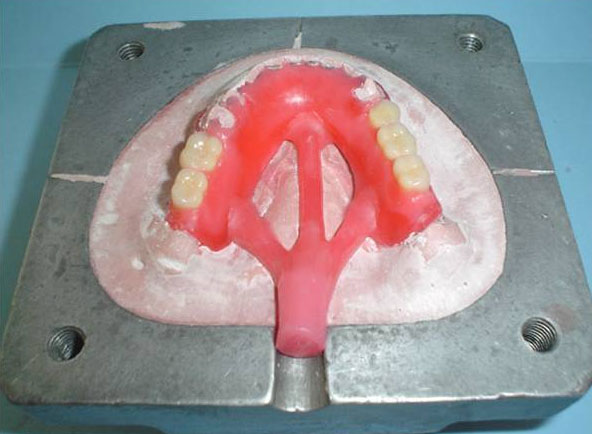

На материалы со слабой текучестью клеим 3 литника, а в случае если вы хотите пролить проблематичный протез, тот в котором настолько низкие коронки, что вы не можете оставить воска хотя бы 1 мм между шейкой зуба и моделью - мы заводим дополнительный тонкий литник с центральных литников на вестибулярную сторону, и ведем до тех зубов, которые самые проблематичные! ТОЛЬКО ЗАПОМНИТЕ: литники не должны касаться акриловых зубов, иначе может быть конфуз в виде сдвинутого с места или утонувшего зуба! И помните! Есть одно общее противопоказание ко всей группе термопластов - это низкий прикус! Если у вас зубы наглухо сидят на модели, без какой-либо прослойки воска, то у вас будет недопаковка в лучшем случае кламера, а в хужем случае вестибулярки! Поскольку материал с внутренней стороны протеза на вестибулярную переходит под акриловыми зубами, и если там нет места, то ему просто некуда пройти!

На слаботекучие материалы клеим литники вот так:

Итак далее:

4) Усадка материала. Ее нужно знать и учитывать при выборе материала для того или иного дефекта! Самая большая усадка у Ацеталя, чтобы с ней справиться нужно использовать специальный гипс с расширением, иначе протезы не сядут вообще! На втором месте это категория гибких, эластичных протезов, но у них усадка не настолько велика, чтобы использовать специальный гипс, достаточно их просто не пускать на полные протезы. Затем идут полужесткие нейлоны с минимальной усадкой, из них успешно изготавливают полные протезы, так как помимо минимальной усадки есть еще и необходимая для полного протеза жесткость. И условно безусадочным материалом можно считать литевые акрилы, поэтому для полных протезов они годятся очень хорошо.

5) свойство напитывать влагу материалом на этапе сырья (гранулы)

Все нейлоны как эластичные, так и полужесткие имеют свойство напитывать влагу из воздуха. И это нужно знать, и учитывать пока ваш материал еще в виде гранул (капсул) а не в виде готового протеза. Именно поэтому некоторые производители стараются тщательно защитить свой материал от этого процесса в виде вакуумных упаковок, а некоторые не стараются.... В упаковках материал уже просушен и готов к использованию, а вакуум служит предохранением от попадания влаги. Некоторые производители упаковывают свои капсулы в упаковки по 5 шт - это уже не плохо, но хуже чем в индивидуальных, потому что когда вы вскрыли упаковку, то все остальные капсулы подвержены риску напитывания влаги, поэтому вы должны самостоятельно защитить их, поместив в несколько кулечков, желательно на струне. Если вы покупаете капсулы вообще без вакуумных упаковок, или россыпью, без предварительной и правильной просушки - тогда не удивляйтесь, что гильзы у вас разрываются в аппарате и заливают собой всю нагревательную камеру, или закипевший влажный материал если не разорвался а запресовался в кювету, то часто он выглядит в виде базиса с маленькими порками в большом количестве.